O presente trabalho aborda a importância de se conduzir a produção respeitando-se especificações de projeto, destacando a influência que a variação da umidade dos agregados no canteiro de obras pode ter em determinadas propriedades das argamassas e no desempenho do revestimento aplicado. Os experimentos foram realizados em laboratório, simulando-se condições que podem ocorrer em obra, comparando situações de produção com areia seca e com areia úmida.

Figura 1 - Obtenção de argamassa em obra - cuidados na dosagem, na etapa de produção e na aplicação

Produção de argamassa em obra

Em grande parte das obras, as informações disponíveis para produção da argamassa de revestimento costumam se resumir à proporção dos materiais em volume, e conta-se com a experiência do pedreiro para conduzir todo o processo. Esse profissional tem grande importância, contribuindo com observações práticas sobre a consistência da argamassa e detalhes da aplicação e do acabamento, mas não se deve entregar a ele a total responsabilidade pela produção. As decisões devem caber sempre ao engenheiro ou ao arquiteto responsável pela obra.

Todo o processo de produção deve ser baseado em um estudo prévio, ainda na etapa de planejamento da obra, que considere o projeto arquitetônico, condições locais de exposição da construção e condições construtivas específicas. Entre as características do projeto podem ser citadas a espessura final das paredes, o tipo de acabamento desejado da superfície e detalhes como pingadeiras, desenhos em alto ou baixo relevo, frisos e juntas. Entre condições locais de exposição estão o clima e a orientação das fachadas. Entre condições construtivas podem ser citadas características dos blocos que compõem a alvenaria, os equipamentos disponíveis e, até mesmo, o prazo da obra.

Para produzir argamassa em obra são necessários, portanto, especificações detalhadas, escolha e controle de características dos materiais, treinamento da mão-de-obra envolvida nas operações de dosagem, de produção e de aplicação, incluindo a escolha adequada de equipamentos (figura 1).

Figura 2 - 1) Padiola com areia seca; 2) Areia úmida; 3) Volume excedente devido ao inchamento

Para uma mesma argamassa, modificações aparentemente simples, muitas vezes não planejadas, podem alterar significativamente os resultados desejados. O teor de umidade do agregado, objeto de estudo do presente trabalho, é uma condição importante em todo o processo de execução de um revestimento. A água livre na superfície dos grãos de areia, proveniente do local de extração ou da chuva, provoca o fenômeno de inchamento, isto é, aumento de volume de uma porção de agregado, por causa do afastamento das partículas. O inchamento pode se acentuar quando a areia úmida é manuseada, no enchimento de latas e padiolas, podendo chegar próximo de 30% - a figura 2 ilustra uma experiência prática para visualizar o problema. Por causa desse fenômeno, é preciso corrigir o volume a ser misturado para manter as proporções especificadas, multiplicando a quantidade de areia seca pelo coeficiente de inchamento (para o inchamento de 25%, por exemplo, o coeficiente de inchamento é igual a 1,25). Não se deve esquecer que, ao mesmo tempo, precisará ser corrigida também a quantidade de água medida para mistura com areia seca, pois parte dela já se encontra na areia úmida.

Vale lembrar que o teor de umidade é um valor percentual relacionado à massa de água contida na areia e que o inchamento refere-se ao volume acrescido na areia por causa dessa mesma água. Tanto um valor como o outro podem ser determinados facilmente em obra ou em laboratório, com equipamentos simples. Em tempo seco e ensolarado, a areia exposta nessas condições por alguns dias costuma apresentar teor de umidade até 2%, valor muito pouco significativo para a produção de argamassas. Em dias chuvosos a umidade da areia aumenta, dependendo da precipitação e do tempo de exposição. Para cada teor existe um valor de inchamento, até um valor máximo, conforme características granulométricas da areia. De um modo geral, entre os teores de umidade 6% e 10% ocorrem os maiores aumentos de volume, que podem chegar a 30%, ou um pouco acima, valor de grande influência no processo de produção de argamassas em obra.

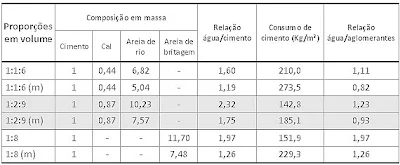

Tabela 1 - ARGAMASSAS ESTUDADAS

Argamassas, materiais e propriedades estudados

Foram estudadas três argamassas de referência - duas de cimento, cal e areia de rio, de proporções em volume 1:1:6 e 1:2:9, e uma de cimento e areia de rebritagem de rocha gnaisse, 1:8 em volume. A partir delas, mais três foram obtidas, calculando-se modificações nas proporções dos materiais relacionadas com um teor de umidade adotado para as areias, comum em canteiros de obras.

Uma vez que o inchamento do agregado obriga a uma alteração compensatória na medida volumétrica desse material em obra, isso deve ser feito preferencialmente confeccionando-se novas padiolas de madeira - maiores - para a areia úmida. Como essa alteração raramente é feita nas obras, as novas argamassas da pesquisa procuraram simular essa realidade, que é a falta da correção volumétrica necessária. Sem a correção volumétrica da quantidade de areia úmida medida, a argamassa terá menor quantidade desse material do que o previsto, o que equivale dizer que ficará mais rica em aglomerantes.

- Realizaram-se ensaios para determinação do coeficiente de inchamento das areias com teores de umidade 2%, 4%, 6%, 8% e 10% em massa.

- Adotou-se o teor de umidade 6%, comum após a exposição da areia à chuva no canteiro, que resultou em coeficiente de inchamento de 1,26 para a areia natural e 1,36 para a areia de britagem.

- Foram recalculadas as proporções dos materiais das argamassas supondo-se a falta de correção do inchamento no canteiro de obras e encontradas novas proporções em massa, com menores quantidades de areia, da tabela 1.

Foram usados na composição das argamassas: cimento Portland CP II E-32, cal hidratada CH III, areia natural de quartzo proveniente de rio (passante na peneira 2,0 mm) e areia fina proveniente de rebritagem de rocha gnaisse (passante na peneira 2,0 mm). Detalhes sobre características físicas dos materiais podem ser encontrados em Bastos; Couto (2007).

Propriedades estudadas (idade 28 dias para as argamassas de cimento e 28 e 63 dias para as de cimento e cal): tabela 2.

Resultados

As figuras anteriores mostram as médias dos resultados dos ensaios, e a tabela 3 acima apresenta uma análise sucinta para cada propriedade. Os valores de resistência mecânica são os que mais se destacam pela diferença encontrada nas argamassas modificadas, em relação às originais.

Custo das argamassas

O fato de se produzir argamassa sem o controle de umidade da areia e sem as correções volumétricas necessárias no canteiro de obras também pode levar ao aumento no custo da obra, por causa do maior consumo de insumos de maior impacto no custo do metro cúbico de argamassa, considerando-se somente os materiais. O presente estudo aponta um aumento percentual no custo do metro cúbico de 19%, 17% e 26% para as argamassas 1:1:6, 1:2:9 e 1:8, respectivamente, quando elas são produzidas com areia úmida nas condições adotadas neste trabalho, sem a correção do inchamento do agregado.

Conclusões

Existindo umidade e inchamento da areia no canteiro de obras, situações muito comuns, a quantidade desse material especificado em volume deve ser corrigida. A falta de correção pode implicar impactos importantes em propriedades das argamassas, principalmente mecânicas, que certamente afetam também o desempenho do revestimento. Com menores impactos, podem ser alterados o manuseio e a trabalhabilidade das argamassas, o peso das edificações e a susceptibilidade à absorção de água dos revestimentos, assim como a produtividade da mão-de-obra. Com maiores impactos, o custo e o aparecimento de fenômenos patológicos - argamassas com alto consumo de aglomerantes e demasiadamente rígidas, por exemplo, são mais propensas à fissuração quando submetidas a variações térmicas ou a esforços provenientes de partes contíguas da construção. Em suma, problemas de diferentes naturezas que ocorrem no revestimento de argamassa de muitas construções podem ter sua origem ligada à produção em obra e não somente a erros de especificação. Uma obra bem organizada deve adotar a prática de ter à disposição recipientes, como padiolas, de volume cuidadosamente calculado para diferentes situações de umidade da areia estocada. Para não haver exageros que podem levar a confusões na produção, a consideração de três situações - areia seca, inchamento médio e inchamento máximo - já leva a uma produção bem uniforme.

Fonte: Téchne