A qualidade das benfeitorias executadas com concreto não depende apenas das características dos seus componentes. As sete etapas, explicadas a seguir, também contribuem muito para garantir a qualidade e a economia desejadas.

1- Dosagem do concreto

O concreto é uma mistura dos vários componentes, em determinadas proporções, chamadas de dosagem ou traço, na linguagem da construção civil.

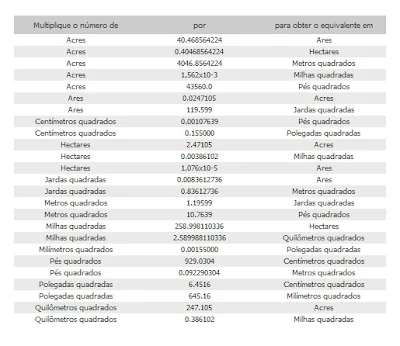

O traço varia de acordo com a finalidade de uso e com as condições de aplicação. A tabela seguinte apresenta os traços mais adequados para os principais usos no meio rural. Se nenhum deles se alicar ao seu caso específico, consulte um profissional habilitado.

Atenção:

1) A lata de medida deve ser de 18 litros.

2) As pedras devem ser 1 ou 2.

2- Cálculo estrutural

O traço define a proporção dos componentes do concreto simples. Caso seja utilizado o concreto armado, é preciso definir também a posição, o tipo, a bitola e a quantidade dos vergalhões que vão compor a armadura. Essa determinação chama-se cálculo estrutural e deve ser feita, obrigatoriamente, por um profissiona habilitado.

3- Execução das fôrmas

Como já dito, o concreto é moldável. Por isso, é preciso prever a montagem dos moldes - chamados de fôrmas, na linguagem da construção civil. As fôrmas devem ser muito bem feitas, travadas e escoradas, para que a estrutura de concreto tenha boa qualidade e não ocorram deformações ( só para se ter uma idéia, o peso do concreto é duas vezes e meia maior que o da água).

As fôrmas também devem ser estanques (sem fendas ou buracos) para evitar o vazamento do concreto.

As formas podem ser feitas de diversos materiais: madeira, alumínio, fibra de vidro, aço, plástico.

As fôrmas são compostas de 2 elementos:

- o caixão da fôrma, que contém o concreto e, portanto, fica em contato com ele;

- a estruturação da fôrma, que evita a deformação e resiste ao peso do concreto.

O caixão da fôrma é feito com chapas de madeira compensada. Na estruturação podem ser usadas peças de madeira serrada ou madeira bruta.

Quanto ao acabamento da superfície, existem dois tipos de chapas no mercado: plastificadas e resinadas.

O aproveitamento médio das plastificadas é de 15 vezes, enquanto o das resinadas é de 4 a 5 vezes.

O travamento e o escoramento das fôrmas requerem muito cuidado. Dependendo do tamanho do vão ou do peso do concreto a ser suportado, é necessário usar peás mais robustas de madeira serrada, como tábuas, vigas ou até pranchões. As madeiras brutas podem substituir as serradas no escoramento e, eventualmente, no travamento. Mas é desaconselhável o seu uso em outras funções, como o encaibramento das lajes, por exemplo. O travamento, o alinhamento, o prumo e o nivelamento das fôrmas devem ser conferidos antes da concretagem, para evitar deformações no concreto.

As ferramenta necessárias para a execução de uma fôrma são : serrote, martelo de carpinteiro, prumo, linha, maangueira de nível e, eventualmente, uma bancada para "bater"as fôrmas.

4- Execução da armadura

A execução da armadura compreende as seguintes operações: corte, dobramento, amarração, posicionamento, conferência.

As principais peças de concreto armado das benfeitorias de pequeno porte têm formato ou função de : fundações, vigas, pilares, lajes.

A armadura das fundações das obras de pequeno porte consiste, em geral, de dois ou três vergalhões.

Os pilares e as vigas têm armadura composta de vergalhões longitudinais e estribos.

Estes, mantém os vergalhões longitudinais na posição correta e ajudam o conjunto a aguentar esforços de torção e flexão. As extremidades dos vergalhões longitudinais devem ser dobradas em forma de gancho, para garantir sua ancoragem ao concreto.

As lajes concretadas no local têm vergalhões nos sentidos de comprimento e da largura,formando uma tela.

O conjunto de pilares, vigas e lages é submetido ainda a outros esforços. Por isso, o cálculo estrutural determina também a colocação de uma armadura complementar, chamada de ferro negativo.

Em geral, as armaduras são montadas no local da obra, sobre cavaletes onde os vergalhões são amarrados uns aos outros com arame cozido.

Emendas de vergalhões devem ser evitadas. Caso ejam necessárias, devem ficar desencontradas (ou desalinhadas). O transpasse (ou trespasse) da emenda deve ter um comprimento de oitenta vezes o diâmetro do vergalhão.

Quando são usadas telas soldadas, uma tela deve cobrir 2 malhas da outra.

Tanto os vergalhões como as telas devem ser firmemente amarrados nas emendas.

O concreto resiste bem ao tempo mas a armadura pode sofrer corrosão se não ficar bem protegida por uma camada de cobrimento de, no mínimo, 1 cm de concreto. Para garantir que a armadura fique a essa distância mínima da superfície, são usados espaçadores (pequenas peças de argamassa de cimento e areia, fixadas na armadura).

As ferramentas necessária para a confecção de armaduras são: tesourão, serra de arco, Torquês, alavanca para dobrar, bancada com pinos.

5- Mistura do concreto

O concreto pode ser misturado de três modos: manualmente, em betoneiras, em usina ( central de concreto ou concreteira).

- Mistura manual do concreto:

a) Espalhe a areia formando uma camada de uns 15 cm;

b) Sobre a areia, coloque o cimento;

c) Com uma pá ou enxada mexa a areia e o cimento até formar uma mistura bem uniforme;

d) Espalhe a mistura formando uma camada de 15cm a 20 cm;

e) Coloque a pedra sobre essa camada, misturando tudo muito bem;

f) Faça um monte com um buraco (coroa) no meio;

g) Adicione e misture a água aos poucos, evitando que escorra.

É muito importante que a quantidade de água da mistura esteja correta. Tanto o excesso quanto a falta são prejudiciais ao concreto. Se a mistura ficar com muita água, a resistência do concreto pode diminuir bastante, porque os componenentes, em geral, se separam. Ao contrário, se a mistura ficar seca, ele será difícil de adensar. Além disso, a peça concretaa ficará cheia de buracos, com a aparência ruim e com baixa resistência.

A mistura do concreto deve ser uma tentativa de acertar o traço a ser adotado nas misturas seguintes com o mesmo material. Sempre que a areia, a pedra ou o cimento mudar, será necessário ajustar o traço novamente.

Caso seja difícil saber, pela observação visual, se a quantidade de água da mistura está correta, a solução é alisar a supefície da mistura com uma colher de pedreiro para ver o que acontece:

a) Se a superfície alisada ficar úmida, mas não escorrer água, a quantidade de água está certa;

b) Se escorrer há excesso de água. Isso deve ser imediatamente corrigido: coloque mais um pouco de pedra e areia na mistura e mexa tudo de novo, até não escorrer mais água;

c) Se a superfície alisada nem ficar úmida, é sinal de que falta água. Nesse caso, continue misturando a massa, pois, em geral, com mais algumas mexidas o concreto costuma ficar mais mole. Se a mistura ainda ficar muito seca, adicione cimento e água, na poção de cinco partes de cimento para cada três de água. Para isso, use um recipiente pequeno (por exemplo, uma lata limpa de óleo de cozinha). Nunca adicione apenas água na mistura, pois isso diminui muito a resistência do concreto.

- Concreto misturado em betoneira

A betoneira é uma máquina que agiliza a mistura do concreto.

a) Coloque a pedra na betoneira;

b) Adicione metade de água e misture por um minuto;

c) Ponha o cimento;

d) Por último, ponha a areia e o resto da água.

A betoneira precisa estar limpa (livre de pó, água suja e restos da última utilização) antes de ser usada. Os materiais devem ser colocados com a betoneira girando e no menor espaço de tempo possível. Após a colocação de todos os componentes do concreto, a betoneira ainda deve girar por, no mínimo, 3 minutos.

Para verificar se a quantidade de água está correta, pode ser feirto o mesmo teste da colher de pedreiro, já descrito na mistura manual do concreto. Se houver necessidade, o ajuste da quantidade de água deve ser feito da mesma forma.

Existem no mercado betoneiras com diferentes capacidades, de produção de concreto. A maioria é movida a energia elétrica. Essas máquinas podem ser alugadas ou compradas dos seus fabricantes ou distribuidores.

As ferramentas necessárias para a mistura do concreto são: enxada, pá, carrinho de mão, betoneira, lata de 18 litros, colher de pedreiro.

- Concreto misturado em usina (central de concreto ou concreteira)

O concreto também pode ser comprado pronto, já misturado no traço desejado e entregue no local da obra por caminhões-betoneira. Esse tipo de fornecimento só é viável para quantidades acima de 3 metros cúbicos e para obras não muito distantes das usinas ou concreteiras, por questão de custo.

6- Concretagem

A concretagem abrange o transporte do concreto recém misturado, o seu lançamento nas fôrmas e o seu adensamento dentro delas. A concretagem deve ser feita no máximo uma hora após a mistura ficar pronta. Nessa etapa é importante a presença de um profissional experiente.

O transporte pode ser feito em latas ou carrinho de mão, sem agitar muito a mistura,

para evitar a separação dos componente.

As fôrmas devem ser limpas antes da concretagem. Quaiquer buracos ou fendas que possam deixar o concreto vazar precisam ser fechados. Em seguida as fôrmas têm de ser molhadas para que não absorvam a água do concreto. Esse não deve ser lançado de grande altura, para evitar que os componentes se separem na queda. o certo é despejar o concreto da altura da borda da fôrma.

A concretagem nunca deve parar pela metade, para evitar emendas, que ficarão visíveis depois da desforma.

O concreto deve ser adensado em camadas, à medida que é lançado nas fôrmas. Isso pode ser feito manualmente, com um soquete (haste feita de madeira ou barra de aço) ou com a ajuda de vibradores elétricos. O adensamento é necessário para que o concreto preencha toda a fôrma, sem deixar vazios ou bolhas. Quanto mais adensado (compactado) for o concreto, maior será sua resistência e durabilidade.

As ferramentas necessárias para a concretagem são: pá, enxada, carrinho de mão, lata de 18 litros e colher de pedreiro.

7- Cura e desforma do concreto

Cura é a fase de secagem do concreto, na linguagem da contrução civil. Ela é importantíssima: se não for feita de modo correto, o concreto não terá a resistência e a durabilidade desejadas.

Ao contrário do que se possa pensa, para uma boa cura não basta deixar o concreto simplesmente secar ao tempo. O sol e o vento secam o concreto depressa demais. Na verdade, ele deve ser mantido úmido por uma semana. Isso pode ser feito regando o concreto pelo menos uma vez por dia ou cobrindo a sua superfície com sacaria ou capim molhados.

Mas cuidado: o concreto fresco não pode ficar encharcado nas orimeiras seis horas aós a mistura, quando ainda está mole. Caso haja o risco de cair uma chuva forte após o término da concretagem de uma peça de grande superfície, (uma laje ou um piso) o concreto fresco deve imediatamente ser coberto com uma lona plástica.

A desforma, ou seja, a retirada das fôrmas, deve ser feita depois que o concreto atingir uma boa resistência, geralmente três dias após a concretagem.

Primeiro, são retiradas as peças laterais, com cuidado, evitando choques ou pancadas, para não estragar as fôrmas e para não transmitir vibrações ou esforços ao concreto. O escoramento das fôrmas de lajes ou vigas só deve ser retirado 3 semanas após a concretagem.

As ferramenta necessárias para a desforma são: Martelo de carpinteiro, pé-de-cabra e serrote.