O Blog do Profissional Técnico de Obra Civil. Construir com economia, segurança e tecnologia utilizando os recursos disponíveis

segunda-feira, 13 de julho de 2009

Concretagem e travamentos

________________________________________

Medidas preliminares

A libertação do lançamento do concreto pode ser feita somente depois da verificação rigorosa das fôrmas, armaduras e limpeza.

Verificação das formas: se estão em conformidade com o projeto; se o escoramento e a rigidez dos painéis são adequados e bem contraventados; se as formas são limpas, moldadas e as juntas bem fechadas.

Para limpar pegas altas devem existir janelas nas bases das f6rmas, verificando se o fundo das peças está bem limpo (muitas vezes uma camada de serragem pode isolar complemente a peça das bases).

Verificação da armadura: bitolas, quantidade e posição das barras de acordo com o projeto; se as distâncias entre as barras são regulares; se os cobrimentos nas laterais e no fundo são respeitados. A armadura das lajes deve ser regular, eventuais deslocamentos precisam ser corrigidos. Antes e durante o lançamento do concreto, as plataformas e passadiços de serviço deverão ser firmes, sem prejudicar a posição da armadura.

________________________________________

Cura do concreto

________________________________________

Enquanto não atingir resistência satisfatória, o concreto deve ser protegido contra mudanças bruscas de temperatura, secagem rápida, exposição direta ao sol, a chuvas fortes, agentes químicos, bem como contra choques e vibrações (cuidado com a cravação de estacas próximo do local) que possam produzir fissuração na massa de concreto ou prejudicar a sua aderência à armadura.

No caso em que uma concretagem deva ser interrompida por mais de três horas, a sua retomada da só poderá ser feita 72 horas após a interrupção; este cuidado é necessário para evitar que a vibração do concreto novo, transmitida pela armadura, prejudique o concreto em inicio de endurecimento.

Existem vários métodos para cura de grandes superfícies de concreto (lajes, pisos, coberturas, reservatórios etc.) expostas diretamente ao sol. Os mais usados são: areia ou serragem de madeira umedecida a, sacaria mantida molhada, manta plástica e lâmina de água.

Quando se trata de espessuras maiores, ou de volumes grandes de concreto, a proteção deve ser mais efetiva e o tempo mais prolongado, até para sete dias após o lançamento do concreto.

Nestes casos recomenda-se usar aditivos retardadores que retardam também o desprendimento de calor.

Hoje existem também produtos químicos de várias firmas especializadas, que aplicados sobre a superfície de concreto formam em contato com o ar uma película impermeável, evitando a evaporação da água do concreto, assegurando assim uma cura eficiente. Aplica-se quando se inicia a cura do concreto.

O endurecimento do concreto poderá ser antecipado por meio de tratamento térmico adequado e devidamente controlado, não dispensando as medidas de proteção contra secagem.

Em caso de grandes massas de concreto, providenciar medidas especiais para evitar aquecimento do interior do concreto e retrações exageradas durante a cura por motivo de perda rápida de água devido ao calor. Assim é melhor consultar firmas especializadas, caso não seja suficiente ou possível um resfriamento, regando permanentemente com água ou cobrindo com uma lâmina de água de grande espessura.

Adensamento

________________________________________

O adensamento do concreto com vibrador. socagem deve ser feito contínua e energicamente , cuidando para que o concreto preencha todos os recantos da fôrma para não formar ninhos e evitar segregação dos agregados por uma vibração prolongada demais. Evitar a vibração da armadura para que não se formem vazios ao seu redor, com prejuízo da aderência.

No uso de vibradores de imersão, eles devem ser introduzidos na massa de concreto em posição vertical ou pouco inclinada, para não prejudicar o seu funcionamento, mas nunca com inclinação maior que 45 em relação à vertical. A duração de vibração depende da plasticidade do concreto, garantindo uma boa mistura de agregados, mas deve-se evitar uma duração longa demais, que pode provocar uma desagregação do concreto. S6 com uma longa prática se ganha a capacidade de sentir a reação do concreto, e por este motivo é importante escolher com muito critério o operador do vibrador de imersão, e somente ele deve ficar com esta tarefa. É errado mudar sempre ou designar qualquer operário para manejar o vibrador. O operador do vibrador deve cuidar para que a massa de concreto penetre em cada canto ou reentrância da fôrma e envolva completamente as barras da armadura, como também somente ele sabe qual a duração do adensamento. Esta é uma tarefa de grande responsabilidade e deve ser sempre controlada e instruída pelo mestre.

É necessário que a espessura da camada a ser vibrada seja aproximadamente igual a 3/4 do comprimento da agulha do vibrador, que deve atingir a camada anterior, sem porém penetrar nela.

Nas colunas e paredes é melhor usar também um vibrador de parede. A batida com o martelo nas fõrmas não é suficiente.

Nas lajes e pisos até 8 cm de espessura, o vibrador de imersão tem pouca eficiência e deve, neste caso, ser usada uma régua vibratória ou, na falta desta, bater com uma régua comum.

Desforma

________________________________________

Se não tiver sido usado cimento de alta resistência ou aditivos que acelerem o endurecimento, a retirada das

f5rmas e do escoramento não deverá dar-se antes dos seguintes prazos:

1 - faces laterais.................................................................................... 3 dias

2 - retirada de algumas escoras............................................................. 7 dias

3 - faces inferiores, deixando-se algumas escoras bem encunhadas.... 14 dias

4 - desforma total, exceto item 5.......................................................... 21 dias

5 - vigas e arcos com vão maior do que 10 m...................................... 28 dias

Usando-se aditivos plastificantes ou incorporadores de ar, os prazos acima se reduzem como segue;

Item 3 se reduz para.............................................................................. 7 dias

Item 4 se reduz para.............................................................................. 11 dias

Item 5 se reduz para.............................................................................. 21 dias

Usando-se aceleradores de pega, os prazos se reduzem conforme indicação das firmas fornecedoras do produto.

A desforma de estruturas mais esbeltas deve ser feita com muito cuidado, evitando-se desformas ou retiradas de

escoras bruscas ou choques fortes.

Nas estruturas com vãos grandes ou com balanços grandes, deve-se pedir ao projetista um programa de

desforma progressiva, para evitar tensões internas não previstas no concreto, que podem provocar fissuras e até trincas.

Por exemplo, nos grandes consolos ou marquises, quando se retiram inicialmente as escoras próximas do apoio

deixando escoras na extremidade, a pega se transforma em viga apoiada sobre dois apoios e acontecem

inevitavelme fissuras ou trincas na parte inferior, onde não há armadura suficiente

para absorver as tensões de tração não previstas. Por outro lado, quando se deixam nas vigas de vãos grandes as

escoras no meio de vão, forma-se um apoio intermediário não previsto e podem aparecer fissurad ou trincas na parte

superior da viga.

Medidas a tomar para concreto externo

________________________________________

a) Generalidades

Elementos externos de concreto armado de espessura reduzida mas com as outras dimensões grandes, como marquises, platibandas, paredes de reservatórios abertos, caixas a céu aberto, "brise-soleils", requadrações externas meto salientes etc., expostos a intempéries, a mudanças bruscas entre sol ardente e chuvas repentinas e a diferenças grandes entre dias quentes e noites frias, são sujeitos a movimentos de dilatarão, causando trincas se não forem tomadas precauções para absorver estes movimentos ou tensões suplementares, bem mais severos do que os previstos pelas normas.

b) Precauções contra trincas em peças esbeltas e longas

Juntas de dilatação mais próximas do que as indicadas pelas normas.

Armadura longitudinal adicional nas barras de distribuição, para absorver as tensões de tração devido ao movimento de expansão da peça, evitando assim fissuras ou trincas no concreto. Por estas fissuras ou trincas penetra a água das chuvas, atacando a armadura que logo passa a sofrer oxidação, aumentando o volume, provocando desagregação do cobrimento de concreto, aparecendo inicialmente manchas de ferrugem e depois, com o prosseguimento da oxidação das barras expostas, inicia-se a destruição completa do concreto armado.

Para aumentar a resistência do concreto destas peças esbeltas contra as tensões de tração, recomenda-se aumentar o teor de cimento no trago deste concreto.

c) Cobrimento de armadura

Em geral, principalmente nos serviços de pequeno e médio porte, não se respeita a norma referente ao cobrimento da armadura, indicada no item 5.b, de 2 cm para concreto revestido e de 2,5 cm para concreto aparente. A realidade é que se usa um mesmo cobrimento de 1,5 cm para faces internas ou externas do concreto.

Pior ainda é o fato de que muitas vezes este cobrimento de 1,5 cm se reduz durante o lançamento e vibração do concreto para 1 cm ou mesmo 0,5 cm. A não obediência à exigência justa das normas ou não se assegurando um cobrimento mínimo de 2 cm tem como conseqüência fissuras no cabimento delgado, ocorrendo o que já foi mencionado.

Não se deve esquecer também que o concreto não é impermeável, ele é poroso e através dos poros, com um cobrimento delgado, a água de chuva atinge facilmente a armadura e com o tempo aparecem manchas de ferrugem de aspecto: desagradável e, em seguida, a destruição do cobrimento do concreto.

segunda-feira, 15 de junho de 2009

Dosagem do concreto

A qualidade das benfeitorias executadas com concreto não depende apenas das características dos seus componentes. As sete etapas, explicadas a seguir, também contribuem muito para garantir a qualidade e a economia desejadas.

1- Dosagem do concreto

O concreto é uma mistura dos vários componentes, em determinadas proporções, chamadas de dosagem ou traço, na linguagem da construção civil.

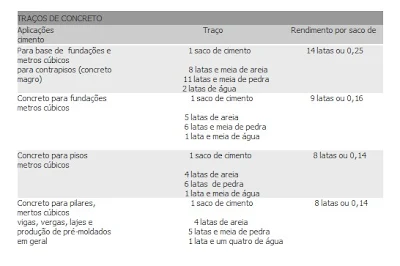

O traço varia de acordo com a finalidade de uso e com as condições de aplicação. A tabela seguinte apresenta os traços mais adequados para os principais usos no meio rural. Se nenhum deles se alicar ao seu caso específico, consulte um profissional habilitado.

Atenção:

1) A lata de medida deve ser de 18 litros.

2) As pedras devem ser 1 ou 2.

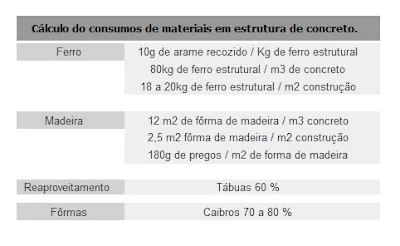

2- Cálculo estrutural

O traço define a proporção dos componentes do concreto simples. Caso seja utilizado o concreto armado, é preciso definir também a posição, o tipo, a bitola e a quantidade dos vergalhões que vão compor a armadura. Essa determinação chama-se cálculo estrutural e deve ser feita, obrigatoriamente, por um profissiona habilitado.

3- Execução das fôrmas

Como já dito, o concreto é moldável. Por isso, é preciso prever a montagem dos moldes - chamados de fôrmas, na linguagem da construção civil. As fôrmas devem ser muito bem feitas, travadas e escoradas, para que a estrutura de concreto tenha boa qualidade e não ocorram deformações ( só para se ter uma idéia, o peso do concreto é duas vezes e meia maior que o da água).

As fôrmas também devem ser estanques (sem fendas ou buracos) para evitar o vazamento do concreto.

As formas podem ser feitas de diversos materiais: madeira, alumínio, fibra de vidro, aço, plástico.

As fôrmas são compostas de 2 elementos:

- o caixão da fôrma, que contém o concreto e, portanto, fica em contato com ele;

- a estruturação da fôrma, que evita a deformação e resiste ao peso do concreto.

O caixão da fôrma é feito com chapas de madeira compensada. Na estruturação podem ser usadas peças de madeira serrada ou madeira bruta.

Quanto ao acabamento da superfície, existem dois tipos de chapas no mercado: plastificadas e resinadas.

O aproveitamento médio das plastificadas é de 15 vezes, enquanto o das resinadas é de 4 a 5 vezes.

O travamento e o escoramento das fôrmas requerem muito cuidado. Dependendo do tamanho do vão ou do peso do concreto a ser suportado, é necessário usar peás mais robustas de madeira serrada, como tábuas, vigas ou até pranchões. As madeiras brutas podem substituir as serradas no escoramento e, eventualmente, no travamento. Mas é desaconselhável o seu uso em outras funções, como o encaibramento das lajes, por exemplo. O travamento, o alinhamento, o prumo e o nivelamento das fôrmas devem ser conferidos antes da concretagem, para evitar deformações no concreto.

As ferramenta necessárias para a execução de uma fôrma são : serrote, martelo de carpinteiro, prumo, linha, maangueira de nível e, eventualmente, uma bancada para "bater"as fôrmas.

4- Execução da armadura

A execução da armadura compreende as seguintes operações: corte, dobramento, amarração, posicionamento, conferência.

As principais peças de concreto armado das benfeitorias de pequeno porte têm formato ou função de : fundações, vigas, pilares, lajes.

A armadura das fundações das obras de pequeno porte consiste, em geral, de dois ou três vergalhões.

Os pilares e as vigas têm armadura composta de vergalhões longitudinais e estribos.

Estes, mantém os vergalhões longitudinais na posição correta e ajudam o conjunto a aguentar esforços de torção e flexão. As extremidades dos vergalhões longitudinais devem ser dobradas em forma de gancho, para garantir sua ancoragem ao concreto.

As lajes concretadas no local têm vergalhões nos sentidos de comprimento e da largura,formando uma tela.

O conjunto de pilares, vigas e lages é submetido ainda a outros esforços. Por isso, o cálculo estrutural determina também a colocação de uma armadura complementar, chamada de ferro negativo.

Em geral, as armaduras são montadas no local da obra, sobre cavaletes onde os vergalhões são amarrados uns aos outros com arame cozido.

Emendas de vergalhões devem ser evitadas. Caso ejam necessárias, devem ficar desencontradas (ou desalinhadas). O transpasse (ou trespasse) da emenda deve ter um comprimento de oitenta vezes o diâmetro do vergalhão.

Quando são usadas telas soldadas, uma tela deve cobrir 2 malhas da outra.

Tanto os vergalhões como as telas devem ser firmemente amarrados nas emendas.

O concreto resiste bem ao tempo mas a armadura pode sofrer corrosão se não ficar bem protegida por uma camada de cobrimento de, no mínimo, 1 cm de concreto. Para garantir que a armadura fique a essa distância mínima da superfície, são usados espaçadores (pequenas peças de argamassa de cimento e areia, fixadas na armadura).

As ferramentas necessária para a confecção de armaduras são: tesourão, serra de arco, Torquês, alavanca para dobrar, bancada com pinos.

5- Mistura do concreto

O concreto pode ser misturado de três modos: manualmente, em betoneiras, em usina ( central de concreto ou concreteira).

- Mistura manual do concreto:

a) Espalhe a areia formando uma camada de uns 15 cm;

b) Sobre a areia, coloque o cimento;

c) Com uma pá ou enxada mexa a areia e o cimento até formar uma mistura bem uniforme;

d) Espalhe a mistura formando uma camada de 15cm a 20 cm;

e) Coloque a pedra sobre essa camada, misturando tudo muito bem;

f) Faça um monte com um buraco (coroa) no meio;

g) Adicione e misture a água aos poucos, evitando que escorra.

É muito importante que a quantidade de água da mistura esteja correta. Tanto o excesso quanto a falta são prejudiciais ao concreto. Se a mistura ficar com muita água, a resistência do concreto pode diminuir bastante, porque os componenentes, em geral, se separam. Ao contrário, se a mistura ficar seca, ele será difícil de adensar. Além disso, a peça concretaa ficará cheia de buracos, com a aparência ruim e com baixa resistência.

A mistura do concreto deve ser uma tentativa de acertar o traço a ser adotado nas misturas seguintes com o mesmo material. Sempre que a areia, a pedra ou o cimento mudar, será necessário ajustar o traço novamente.

Caso seja difícil saber, pela observação visual, se a quantidade de água da mistura está correta, a solução é alisar a supefície da mistura com uma colher de pedreiro para ver o que acontece:

a) Se a superfície alisada ficar úmida, mas não escorrer água, a quantidade de água está certa;

b) Se escorrer há excesso de água. Isso deve ser imediatamente corrigido: coloque mais um pouco de pedra e areia na mistura e mexa tudo de novo, até não escorrer mais água;

c) Se a superfície alisada nem ficar úmida, é sinal de que falta água. Nesse caso, continue misturando a massa, pois, em geral, com mais algumas mexidas o concreto costuma ficar mais mole. Se a mistura ainda ficar muito seca, adicione cimento e água, na poção de cinco partes de cimento para cada três de água. Para isso, use um recipiente pequeno (por exemplo, uma lata limpa de óleo de cozinha). Nunca adicione apenas água na mistura, pois isso diminui muito a resistência do concreto.

- Concreto misturado em betoneira

A betoneira é uma máquina que agiliza a mistura do concreto.

a) Coloque a pedra na betoneira;

b) Adicione metade de água e misture por um minuto;

c) Ponha o cimento;

d) Por último, ponha a areia e o resto da água.

A betoneira precisa estar limpa (livre de pó, água suja e restos da última utilização) antes de ser usada. Os materiais devem ser colocados com a betoneira girando e no menor espaço de tempo possível. Após a colocação de todos os componentes do concreto, a betoneira ainda deve girar por, no mínimo, 3 minutos.

Para verificar se a quantidade de água está correta, pode ser feirto o mesmo teste da colher de pedreiro, já descrito na mistura manual do concreto. Se houver necessidade, o ajuste da quantidade de água deve ser feito da mesma forma.

Existem no mercado betoneiras com diferentes capacidades, de produção de concreto. A maioria é movida a energia elétrica. Essas máquinas podem ser alugadas ou compradas dos seus fabricantes ou distribuidores.

As ferramentas necessárias para a mistura do concreto são: enxada, pá, carrinho de mão, betoneira, lata de 18 litros, colher de pedreiro.

- Concreto misturado em usina (central de concreto ou concreteira)

O concreto também pode ser comprado pronto, já misturado no traço desejado e entregue no local da obra por caminhões-betoneira. Esse tipo de fornecimento só é viável para quantidades acima de 3 metros cúbicos e para obras não muito distantes das usinas ou concreteiras, por questão de custo.

6- Concretagem

A concretagem abrange o transporte do concreto recém misturado, o seu lançamento nas fôrmas e o seu adensamento dentro delas. A concretagem deve ser feita no máximo uma hora após a mistura ficar pronta. Nessa etapa é importante a presença de um profissional experiente.

O transporte pode ser feito em latas ou carrinho de mão, sem agitar muito a mistura,

para evitar a separação dos componente.

As fôrmas devem ser limpas antes da concretagem. Quaiquer buracos ou fendas que possam deixar o concreto vazar precisam ser fechados. Em seguida as fôrmas têm de ser molhadas para que não absorvam a água do concreto. Esse não deve ser lançado de grande altura, para evitar que os componentes se separem na queda. o certo é despejar o concreto da altura da borda da fôrma.

A concretagem nunca deve parar pela metade, para evitar emendas, que ficarão visíveis depois da desforma.

O concreto deve ser adensado em camadas, à medida que é lançado nas fôrmas. Isso pode ser feito manualmente, com um soquete (haste feita de madeira ou barra de aço) ou com a ajuda de vibradores elétricos. O adensamento é necessário para que o concreto preencha toda a fôrma, sem deixar vazios ou bolhas. Quanto mais adensado (compactado) for o concreto, maior será sua resistência e durabilidade.

As ferramentas necessárias para a concretagem são: pá, enxada, carrinho de mão, lata de 18 litros e colher de pedreiro.

7- Cura e desforma do concreto

Cura é a fase de secagem do concreto, na linguagem da contrução civil. Ela é importantíssima: se não for feita de modo correto, o concreto não terá a resistência e a durabilidade desejadas.

Ao contrário do que se possa pensa, para uma boa cura não basta deixar o concreto simplesmente secar ao tempo. O sol e o vento secam o concreto depressa demais. Na verdade, ele deve ser mantido úmido por uma semana. Isso pode ser feito regando o concreto pelo menos uma vez por dia ou cobrindo a sua superfície com sacaria ou capim molhados.

Mas cuidado: o concreto fresco não pode ficar encharcado nas orimeiras seis horas aós a mistura, quando ainda está mole. Caso haja o risco de cair uma chuva forte após o término da concretagem de uma peça de grande superfície, (uma laje ou um piso) o concreto fresco deve imediatamente ser coberto com uma lona plástica.

A desforma, ou seja, a retirada das fôrmas, deve ser feita depois que o concreto atingir uma boa resistência, geralmente três dias após a concretagem.

Primeiro, são retiradas as peças laterais, com cuidado, evitando choques ou pancadas, para não estragar as fôrmas e para não transmitir vibrações ou esforços ao concreto. O escoramento das fôrmas de lajes ou vigas só deve ser retirado 3 semanas após a concretagem.

As ferramenta necessárias para a desforma são: Martelo de carpinteiro, pé-de-cabra e serrote.

Fossas Sépticas

As fossas sépticas, uma benfeitoria complementar às moradias . São fundamentais no combate à doenças, verminoses e endemias (como a cólera, por exemplo), pois evitam o lançamento dos dejetos humanos diretamente em rios, lagos ou mesmo na superfície do solo. O seu uso é essencial para a melhoria das condições de higiêne das populações rurais.

Esse tipo de fossa nada mais é do que um tanque enterrado, que recebe os esgotos (dejetos e águas servidas), retém a parte sólida e inicia o processo biológico de purificação da parte líquida (efluente). Mas é preciso que esses efluentes sejam infiltrados no solo para completar o processo biológico de purificação e eliminar os riscos de contaminação.

As fossa sépticas não devem ficar muito perto das moradias (par evitar mau cheiro) nem muito longe (para evitar tubulações muito longas, que são mais caras e exigem fossa mais profundas, devido ao caimento da tubulação). A distância recomendada é 6m.

Elas devem ser construídas do lado do banheiro, para evitar curvas nas canalizações.

Também devem ficar num nível mais baixo do terreno e longe de poços ou de qualquer outra fonte de captação de água (no mínimo, a 30m de distância), para evitar contaminações, no caso de um eventual vazamento.

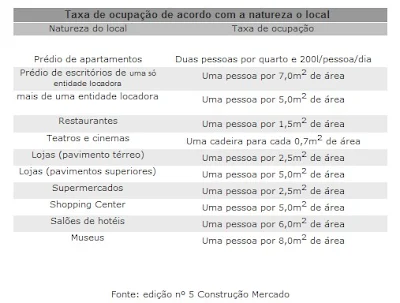

O tamanho da fossa séptica depende do número de pessoas da moradia. Ela é dimensionada em função de um consumo médio de 200 litros de água por pessoa, por dia. Sua capacidade, entretanto, nunca deve ser inferior a 1.000 litros.

As fossa sépticas podem ser de dois tipos:

- Pré-moldadas;

- Feitas no local.

1) Fossas sépticas pré-moldadas

As fossas sépticas pré-moldadas têm formato cilindrico. No mercado há dois tipos, independentemente de sua capacidade:

- Inteiriças, constituidas de uma única peça;

- De anéis, com encaixes macho e fêmea, para sobreposição.

Para volumes maiores é recomendável que a altura não seja maior que o dobro do diâmetro, para que a fossa funcione bem. Preste atenção neste detalhe, principalmente quando a fossa for de anéis sobrepostos.

A instalação de uma fossa séptica pré-moldada começa pela escavação do buraco onde ela vai ficar enterrada no terreno, em seguida, o fundo do buraco deve ser compactado, nivelado e coberto com uma camada de 5cm de concreto magro. Nas fossas de anés sobrepostos, é preciso fazer uma camada de concreto magro. Nas fossas de anéis sobrepostos, é preciso fazer uma laje de 7cm de concreto armado do fundo do beuraco, sobre uma camada de concreto magro .

Finalmente, a fossa pr-e-moldada é colocada no lugar.

A tubulação que liga a caixa de inspeção (da rede de esgoto da moradia) a fossa séptica deve ter um caimento de 2%, no mínimo, ou seja, 2cm por metro de tubulação. Para tanto, o topo do buraco da fossa deverá ficar num nível inferior ao da saída da caixa de inspeção.

As fossas sépticas pré-moldadas podem ser adquiridas diretamente dos seus fabricantes. Eles também dão cotações sobre a sua montagem no local. Os seus endereços constam das páginas amarelas das listas telefônicas, em geral sob o título "Concreto - Pré-moldados".

Ao comprar fossas sépticas pré-moldadas, sempre dê preferência àquelas fabricadas segundo as Normas Técnicas Brasileiras". As que não seguem essas normas não funcionam bem.

2)Fossas sépticas feitas no local

As fossas sépticas feitas no local têm formato retangular. Para funcionar bem, elas devem ter as seguintes dimensões:

A execução desse tipo de fossa também começa pela escavação do buraco, onde a fossa vai ficar enterrada no terreno.

O fundo do buraco deve ser compactado, nivelado e coberto com uma camada de de 5cm de concreto magro, é feita uma laje de concreto armado de 7cm de espessura.

Uma maneira fácil e econômica de construir esse tipo de fossa é usar blocos de concreto e placas pré-moldadas de concreto.

As paredes feitas com blocos de concreto de 15cm ou de 20cm de largura. Durante a execução da alvenaria, já devem ser colocados os tubos de limpeza (esgotamento), de entrada e de saída da fossa e deixadas ranhuras para encaixe das placas de separação das câmaras.

As paredes internas da fossa devem ser revestidas com argamassas à base de cimento.

As paredes internas das câmara (chicanas) e a tampa da fossa são feitas com placas pré-moldadas de concreto. Para a separação das câmaras são necessárias cinco placas: duas de entrada e três de saída. Essas placas têm 4cm de espessura e a armadura em forma de tela.

A tampa é subdividida em duas ou mais placas, dependendo do tamanho da foossa para facilitar sua execução e até a sua remoção, em caso de necesidade. Essas placas têm 5cm de espessura e a sua armadura também é feita em forma de tela.

A concretagem das placas deve ser feita sobre uma supefície bem lisa, revestida de papel, para evitar a aderência do concreto ao piso onde é feita a concretagem, uma vez que as fôrmas não têm fundo.

As placas prontas das chicanas são encaixadas nas ranhuras deixadas nas paredes da fossa. As da tampa são simplesmente apoiadas sobre as paredes da fossa.

LIGAÇÃO DA REDE DE ESGOTO À FOSSA

A rede de esgoto da moradia deve passar inicialmente por uma caixa de inspeção, que serve para fazer a manutenção periódica da tubulação, facilitando o desentupimento, em caso de necessidade. Essa caixa deve ter 60cm X 60cm e profundidade de 50cm. Deve ser construída a cerca de 2m de distância da casa, num buraco de 1m X 1m, com profundidade de 0,5m a 1m.

O fundo desse buraco deve ser bem compactado e receber uma camada de concreto magro.

As paredes da caixa podem ser feitas com blocos de concreto de 10cm de largura.

O fundo e as paredes dessa caixa devem ser revestidos com uma argamassa à base de cimento.

A caixa de inspeção é coberta com uma placa pré-moldada de concreto com 5cm de espessura.

A ligação da rede de esgoto da moradia à fossa séptica deve ser feita com tubos de 10cm de diâmetro, assentados numa valeta e bem unidos entre si. O fundo da valeta deve ter caimento de 2%, no sentido da caixa de inspeção para a fossa séptica, ser bem nivelado e compactado.

DISTRIBUIÇÃO DOS EFLUENTES NO SOLO

Há duas maneiras de distribuir os efluentes no solo:

- Valetas de infiltração;

- Sumidouros.

A utilização de um ou outro vai depender do tipo do solo (mais poroso ou menos poroso) e dos reursos disponíveis para a sua execução.

1) Valetas de infiltração

Esse sistema consiste na escavação de uma ou mais valetas, nas quais são colocados tubos que permitem, ao longo do seu comprimento, escoar para dentro do solo os efluentes provenientes das fossa séptica.

O comprimento total das linhas de tubos depende do tipo de solo e da quantidade de efluente a ser tratada. Em terrenos mais porosos (como arenosos), 8m de tubos por pessoa são suficientes. Em terrenos menos porosos (como os argilosos), são necessários 12 m de tubo por pessoa. Entretanto, para um bom funcionamento de sistema , cada linha de tubos não deve ter mais que 30m de comprimento.

Quando o terreno não permite a construção das valetas nas quantidades e nos comprimentos necessàrios, pode ser feito um número maior de ramificações, de comprimentos menores. É o caso da ocorrência de obstáculos (uma árvore ou rocha) ou da inexistência de espaço suficiente. (limite da propriedade.

Os tubos devem ter 10cm de diâmetro e ser assentados sobre uma camada de 10cm de pedra britada ou cascalho, colocadas no fundo das valetas de infiltração. Os quatro primeiros tubos que saem da fossa devem ser unidos entre si. Entre os demais tubos deve ser deixado um espaço de 0,5cm , para permitir o vazamento do efluente à medida que ele desce pelos tubos. Junto a esses espaços, os tubos devem ser cobertos (apenas na parte de cima com um pedaço de lona plástica ou outro material impermeável, para evitar a entrada de terra na tubulação.

Em seguida as valetas são fechadas com uma camada de brita, até meia altura e o restante co m o próprio solo.

Nos entroncamentos ou ramificações de tubos é recomendável o uso de caixas de distribuição.

2) Sumidouro

O sumidouro é um poço sem laje de fundo que permite a penetração do efluente da fossa séptica no solo.

O diâmetro e a profundidade dos sumidouros depende das quantidades de efluentes e do tipo de solo. Mas não devem ter menos que 1m de diâmetro e mais que 3m de profundidade

Os sumidouros podem ser feitos com blocos de concreto ou com anéis pré-moldados de concreto.

A construção de um sumidouro começa pela escavação do buraco no local escolhido, a cerca de 3m da fossa séptica e num nível um pouco mais baixo, para facilitar o escoamento dos efluentes por gravidade. A profundidade do buraco deve ser 80cm maior que a altura final do sumidouro.

É recomendável que o diâmetro dos sumidouros com paredes de blocos de concreto não seja inferior a 1,5m para facilitar o assentamento. Os blocos só podem se assentados com argamassa de cimento e areia nas juntas horizontais. As juntas verticais não devem receber argamassa de assentamento, para facilitar oi escoamento dos efluentes.

Se as paredes forem feitas com anéis pré-moldados de concreto, eles devem ser apenas colocados uns sobre os outros, sem nenhum rejuntamento, para permitir o escoamento dos efluentes.

Esses anéis podem ser adquiridos diretamente de fabricantes locais de pré-moldados de concreto ou de artfatos de cimento.

A laje ou tampa dos sumidouros pode ser feita com uma ou mais placas de concreto. Elas podem ser executadas no próprio local ou adquiridas diretamente dos fabricantes de pré-moldados ou artefatos de cimento da região.

Tabelas técnicas

Cantoneiras

Concreto

Argamassa

Madeira p/ construção

Pregos

Consumo de Materiais

Volume e capacidade

Carga rodoviária

Cordas

Sondagem

Telha ondulada

Iluminação

Consumo de energia

Seções dos condutores

Consumo diário de água

Peso e massa

Vazões mínimas de peças

Taxa de ocupação

Conversão do aço

Em caso de não conseguir achar o valor equivalente é aconselhável utilizar o valor mais próximo.Exemplo:

2) Neste caso, 6 barras de aço de 1/4" ou 6,3mm de valor 1.89 equivalem a 2 barras de 5/16" ou 8.0mm de valor 2.00.Seria o valor mais próximo e seguro.

Área

Comprimento

Dimensionamento

Solo-cimento: o que é e como usar

MODOS DE UTILIZAÇÃO

Há 4 modos de utilização do solo-cimento: tijolos ou blocos, pavimento, parede maciça, ensacado. Os tijilos ou blocos de solo-cimento são produzidos em prensas, dispensando a queima em fornos. Eles só precisam ser umidecidos, para que se tornem resistentes. Além de grande resistência, outra vantagem desses tijolos ou blocos é o seu excelente aspecto.

As paredes maciças são compactadas no próprio local, em camadas sucessivas, no sentido vertical, com o auxílio de formas ou guias. O processo de produção assemelha-se ao sistema antigo de taipa de pilão, formando painéis inteitiços, sem juntas horizontais.

Os pavimentos também são compactados no local, com o auxílio de fôrmas, mas em uma única camada. Eles constituem placas maciças, totalmente apoiadas no chão. O solo-cimento ensacado resulta da colocação da "farofa"úmida em sacos, que funcionam como fôrmas. Depois de terem a sua boca costurada, esses sacos são colocados na posição de uso, onde são imediatamente compactados, um a um. O processo de execução assemelha-se à construção de muros de arrimo co matacões de pedra.

Fonte: www.agrocasa.com.br

Rebaixamento Temporário de Lençol Freático (Aqüíferos)

A água

Do volume total de água existente no planeta Terra, apenas 1% é água doce. Este pequeno volume de água doce está assim distribuída: metade está nos lençóis profundos (a mais de 800m), e portanto, difícil de ir buscar, a outra metade se distribui entre os lençóis subterrâneos, denominados aqüíferos (47%), na umidade do solo (0,8%), no ar (0,7%) e nos rios e lagos (1,5%). Para se ter uma idéia do que acima foi exposto, apresenta-se uma simulação extraída do jornal Folha de São Paulo de 17/05/97: "Se toda a água da Terra fosse igual a 2 litros, a água dos rios, lagos e subterrânea seria igual a meia colher de chá e o total de água, só nos rios, seria igual a uma gota".

Apesar dessa "pequena" quantidade de água, com a qual lidam os profissionais da construção civil, é muito importante estudar o seu comportamento, pois é essa água que realiza o trabalho mais intenso de desgaste do relevo da Terra, incluindo os trabalhos de transporte e deposição de sedimentos. Nós, porém, ficaremos restritos apenas ao trabalho de análise e estudo dos aqüíferos.

Ciclo hidrológico

No ciclo hidrológico grande quantidade de água precipitada nos continentes penetra por gravidade no solo até atingir as zonas saturadas que constituem o reservatório de água subterrânea: são os chamados "lençóis aqüíferos" ou simplesmente "aqüíferos". Quando uma escavação atinge estes aqüíferos e se torna necessário executar qualquer serviço à seco, é necessário esgotar a água durante a execução desses serviços. Os processos empregados para esse fim são denominados "rebaixamento temporário de aqüíferos".

Tipos de aqüíferos

Os aqüíferos podem ser: "artesianos" e "artesianos livres" (também chamados de lençóis freáticos).

Os aqüíferos artesianos são aqueles em que a água se encontra sob pressão superior à atmosférica em decorrência de um desnível de sua superfície provocado pelo confinamento de uma ou mais camadas de baixa permeabilidade. Já nos aqüíferos livres, esse confinamento não existe, e portanto, a superfície da água se encontra com pressão igual à atmosférica.

Permeabilidade dos solos

É a propriedade dos solos que indica a maior ou menor facilidade que os mesmos oferecem à passagem da água através de seus vazios. Essa maior ou menor facilidade de passagem da água é numericamente expressa pelo "coeficiente de permeabilidade (k)" cujo conhecimento é importante para os problemas de movimento da água no solo e em particular os de rebaixamento dos aqüíferos.

Quanto menor o "k", menos fluxo de água escoa pelos vazios do solo. Para fins práticos de engenharia, quando o mesmo for da ordem de 10 a 8 cm/s, consideramos o solo como sendo "impermeável".

Sistemas de Rebaixamento de Aqüíferos

Qualquer que seja o sistema de rebaixamento empregado o mesmo impõe uma diminuição das pressões neutras do solo e, conseqüentemente, um aumento nas pressões efetivas que podem causar (e muitas vezes causam) recalques indesejáveis ès estruturas situadas no raio de influência do rebaixamento, principalmente se estiverem sobre camadas compressíveis como argilas moles ou areia fofa. Por isso um projeto de rebaixamento pressupõe um estudo de recalques dessas estruturas. Aquelas consideradas mais sensíveis devem ser controladas por instrumentação (medidas de recalques e abertura de fissuras) para a tomada de decisões rápidas que evitem prejuízos às mesmas. Também é conveniente, durante o rebaixamento, instalar medidores de nível de água, em pontos estratégicos, para acompanhar a variação do nível do lençol freático e compará-lo com o previsto no projeto. Essa evolução do rebaixamento deve ser correlacionada com a vazão medida no sistema através de hidrômetros.

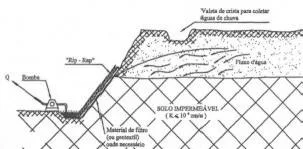

Veja na figura o esquema de um Rebaixamento de Lençol Freático:

Bombeamento Direto ou Esgotamento de Vala

É o mais simples de todos os sistemas de rebaixamento. Consiste na coleta de água em valetas, executadas no fundo da escavação, que são ligadas a um ou vários poços , estrategicamente posicionados, onde a água é acumulada e a medida que atinge um determinado volume recalcada para fora da zona de trabalho, conforme pode ser visto na figura abaixo:

Figura 1 - Sistema de rebaixamento por bombeamento direto (clique no desenho para visualizar melhor).

As bombas empregadas neste sistema de rebaixamento são dos mais diversos tipos e potências, sendo sua escolha normalmente feita de maneira empírica.

Inconvenientes deste sistema

a) No caso de escavações suportadas por cortinas estanques contínuas, a força de percolação da água pode causar substancial perda de suporte quando o gradiente hidráulico for elevado, prejudicando os trabalhos e até inviabilizando execução de fundações rasas. Se existir uma camada pouco permeável pode ocorrer a súbita ruptura do fundo da escavação, se não forem executados drenos de alívio.

b) Sempre que se usar este sistema de rebaixamento é importante verificar se não ocorre carreamento de partículas do solo, observando-se regularmente, a água na saída das bombas para ver se a mesma está saindo limpa. O carreamento de partículas de solo provoca recalques acentuados em estruturas vizinhas è escavação (além daqueles que o próprio rebaixamento provoca) em particular nas calçadas e ruas, pondo em risco as utilidades públicas enterradas (dutos de água, esgoto, telefone, etc). Ao se constatar carreamento de solo, deve-se melhorar o sistema de captação de água, dispondo-se filtros, onde estiverem ocorrendo esses carreamentos, conforme mostrado abaixo:

Figura 2 - Utilização de filtros (geotextil). Exemplo onde o sistema de rebaixamento por bombeamento direto é econômico (clique no desenho para visualizar melhor).

ou executar drenos sub-horizontais profundos (DHP) eventualmente complementados por uma trincheira drenante conforme detalhado abaixo:

Figura 3 - Drenos sub-horizontais profundos (DHP) e trincheira drenante (clique no desenho para visualizar melhor).

Aplicações

Uma das situações em que este sistema de rebaixamento é utilizado está ilustrado na figura 2 desta página onde a camada permeável é de "pequena" espessura (em relação à profundidade da escavação), repousando sobre um extrato "impermeável" (k da ordem de 10(-8) cm/s). Nesta situação a escavação pode ser realizada seguindo-se a metodologia apresentada abaixo:

Sistema de Rebaixamento com Ponteiras Filtrantes (Well-Points)

Consiste na implantação de várias ponteiras filtrantes, com pequeno espaçamento entre elas (1metro à 2 metros) ao longo do perímetro da área a rebaixar, as quais são ligadas a rede coletora através de mangueiras plásticas dotadas de um registro.

Este método permite executar o rebaixamento de lençol freático em grandes áreas com profundidades médias de escavações em torno de 5 metros.

Podendo entretanto através da implantação de múltiplos estágios ser aplicado à escavações mais profundas.

A extremidade dos coletores é conectada ao equipamento composto de bomba de vácuo, separador ar-água, bomba centrífuga, o qual retira água do solo, fazendo com que a pressão atmosférica recalque a água e promova a escorva da bomba centrífuga e conseqüente bombeamento.

Normalmente, cada equipamento trabalha com 40 a 60 metros de coletor, e entre 30 a 40 ponteiras.

Ponteiras

As ponteiras constituem-se de um tubo de ferro galvanizado ou de PVC (este hoje em dia mais frequente) com diâmetro de 1 1/4 " ou 1 1/2" terminado por uma peça com cerca de 1m de comprimento (a ponteira propiamente dita),perfurada e envolvida por tela de nylon com malha de 6mm.

Também é possível executar a ponteira sem tela fazendo-se ranhuras de pequena espessura no tubo, porém este procedimento só é usado em rebaixamentos de pequena profundidade e em solos predominantemente arenosos (sem siltes ou argilas).

As ponteiras são instaladas em perfurações prévias executadas com tubo de aço galvanizado e circulação de água, analogamente ao processo de perfuração com lavagem nas sondagens à percussão.

Quando o solo onde se instala a ponteira é de granulometria muito fina, imediatamente após a instalação deve-se envolver a ponteira com pedrisco e selar o topo com argila socada.

Acima pode ser visto o esquema da Ponteira Tradicional

Cada ponteira é ligada ao tubo coletor por um mangote flexível e um registro que serve para regular a vazão de água que passa pela mesma, de modo a manter o trecho filtrante da ponteira sempre submerso, para que não haja entrada de ar.

Quando se constata entrada de ar, regula-se o registro para uma menor vazão, ou até se fecham alguns registros da rede.

Os registros, quando fechados, permitem a troca das ponteiras a eles ligadas que estejam apresentando defeito.Por essa razão é uma boa prática de engenharia não se eliminar está peça do sistema de rebaixamento, embora em rebaixamentos de pouca responsabilidade esta prática nem sempre é seguida.

Por Professor Manoel Vitor com Colaboração Maurício Kimus estudande de Engenharia Civil pela Universidade Gama Filho Teresópolis RJ

Comprar metais para banheiro

1. Anote em um papel qual é a pressão e a coluna de água do banheiro onde os metais serão instalados. Coluna de água é a distância entre o ponto de instalação do acessório metálico e a caixa de água. Você descobre esta informação pela planta da casa ou por uma estimativa a olho nu - uma casa térrea poderá ter uma coluna de cerca de dois metros.

Quanto maior a distância entre o ponto de instalação e a caixa de água, maior é a pressão da água neste ponto. Se você mora no primeiro andar de um prédio de mais de três andares, por exemplo, a pressão no seu ponto será maior do que a do morador do terceiro ou quarto andar

2. Munido das anotações, vá até as lojas de material de construção ou de louças e metais para banheiro. Nesses lugares, você encontra uma enorme variedade de marcas e modelos de torneiras, misturadores, válvulas etc.

3. Com as informações sobre a pressão e coluna de água, pergunte ao vendedor se os metais podem suportá-las. A grande maioria de misturadores, chuveiros e torneiras é projetada para suportar diferentes tipos de pressão em colunas de dois até quarenta metros

4. Se o local onde o metal será instalado é um prédio de mais de três andares, há uma diferenciação entre as válvulas de descarga: para os últimos andares são usadas válvulas de baixa pressão e para os primeiros andares, válvulas de alta pressão. Normalmente, estas últimas são recomendadas quando a coluna de água é superior a quarenta metros

5. No caso de torneiras ou chuveiros em que a água tem muita pressão, muitas vezes, o jato sai "espirrado", molhando tudo em volta. Nesses casos, é aconselhável instalar "reguladores de pressão". Esses aparelhos são válvulas (como os misturadores) instaladas num ponto hidráulico, antes da torneira ou do chuveiro e que regulam a passagem de água. Conforme essa válvula é aberta ou fechada, a passagem de água é maior ou menor. Você pode descobrir qual é a pressão do seu chuveiro pela planta hidráulica ou com a ajuda de um encanador de confiança

6. Procure comprar todos os metais (torneiras, misturadores, válvula de descarga, regulador de pressão) de um mesmo fabricante. As empresas desse ramo oferecem linha completa de metais sanitários, com o mesmo desenho em todas as peças

7. Verifique se o produto oferece garantia e exija nota fiscal

Revista Téchne 42

Materiais de Construção - Como Comprar?

Cimento e areia

Verifique o prazo de validade na embalagem do cimento, evitando adquiri-lo com muita antecedência. É comum esse material empedrar ao ficar muito tempo guardado, além de estar sujeito ao comprometimento de sua qualidade, em função de condições desfavoráveis de armazenamento.

A areia pode ser grossa, fina ou misturada e deve ser adquirida de acordo com a necessidade da obra. Pode ser vendida em grandes quantidades, por metro cúbico, ou em pequenas embalagens plásticas. Evite comprar areia quando ela estiver úmida, pois isso pode alterar a sua quantidade. Verifique também se não há terra ou pó de serragem misturados à areia, o que poderá provocar problemas na obra.

Tijolo e bloco

Tijolos e blocos possuem medidas específicas que podem ser obtidas junto ao IPEM (Instituto de Pesos e Medidas).

Material hidráulico

Consulte um encanador para saber quais são os produtos mais adequados para sua casa. Certifique-se de que as conexões adquiridas sejam adequadas às tubulações, para evitar problemas. Atenção para as metragens: algumas lojas fornecem o preço do metro, mas somente comercializam barras inteiras, com 3 ou 5 metros.

Lajes

Verifique se as vigas têm a identificação e as marcas do fabricante para facilitar a montagem. Solicite o manual de instruções e observe se as medidas são adequadas para o tipo de construção.

Dispositivos elétricos: fusíveis, disjuntores, fios, cabos, interruptores, etc.

Saiba que esses materiais devem conter o nome do fabricante bem como a tensão a que se destinam. As partes condutoras de energia elétrica devem ser de cobre ou liga de cobre, não podendo conter material ferroso. A presença de material ferroso no produto pode ser testada através de um imã. Somente os parafusos, rebites, ilhoses, pinos, molas e dispositivos destinados exclusivamente à fixação das partes condutoras ao corpo do produto, ou do condutor ao terminal, podem ser desse material.

Orçamento

Solicite informações referentes a: formas de pagamento, taxas de juros aplicadas, descontos para preço à vista, prazo de entrega, cobrança ou não de frete.

Entrega do material na obra

Confira todo o material, inclusive quantidades e valores. Caso haja irregularidades, não aceite o produto nem assine o recibo. Faça uma observação no verso da nota fiscal. Entre em contato com a loja para resolver a questão. Caso não possa estar no local para receber o produto, oriente o responsável, pedreiro, parente, vizinho, a agir dessa forma. Não solucionando o problema, recorra a um órgão de defesa do consumidor de sua cidade ou encaminhe carta à Fundação Procon-SP.

Seus direitos

De acordo com o Código de Defesa do Consumidor:

Os produtos devem assegurar informações corretas e precisas sobre suas características, qualidade, quantidade e prazo de validade, bem como sobre os riscos que apresentam à saúde e segurança dos consumidores. A oferta deve assegurar informações claras sobre o valor à vista, total a prazo, número de parcelas, taxa de juros aplicada e demais encargos;

Se o produto comprado apresentar problemas ou se o conteúdo líquido não estiver de acordo com as indicações constantes da embalagem ou da mensagem publicitária, e isto não for solucionado em até trinta dias, o consumidor poderá exigir a substituição do produto, ou a restituição da quantia paga, ou o abatimento proporcional do preço ou a complementação do peso ou da medida;

No caso de venda de produtos por telefone, telemarketing, etc., lembre-se de que você pode desistir da compra em um prazo de até sete dias, a contar da data do recebimento do produto.

ATENÇÃO: denuncie estabelecimentos que comercializem produtos em desacordo com as normas técnicas. Exija nota fiscal

O ACABAMENTO

O consumidor depara-se com um grande número de opções no mercado destinadas ao acabamento de uma construção. A pesquisa de preços é muito importante e a compra de alguns itens requer cautela.

Pisos e azulejos

Verifique com cuidado a metragem da área onde vão ser aplicados esses produtos. Cheque na embalagem a metragem, o número do lote, a cor e o tamanho, que devem ser os mesmos em todas as caixas. Por precaução, compre sempre um pouco a mais, que servirá de reserva.

Louças e metais

Verifique se na embalagem constam o nome do fabricante, CGC, endereço, bem como as instruções de instalação e uso. Fique atento às medidas dos produtos, que devem ser compatíveis com as da área onde serão instalados.

Tintas

Observe o tipo de tinta mais adequado para o local onde será aplicada e seu prazo de validade. Consulte um profissional da área para orientá-lo sobre a quantidade necessária, evitando o desperdício. Esteja atento ao código da cor e da tonalidade da tinta, caso haja a necessidade de adquiri-la novamente para futuros reparos.

Lâmpadas, lustres e luminárias

As lâmpadas devem conter, no vidro, a indicação da potência, da corrente nominal, além do nome ou logotipo do fabricante.

A voltagem das lâmpadas deve ser compatível com a do local em que serão utilizadas. Cheque com a rede concessionária da região. Lembre-se: as lâmpadas fluorescentes duram mais e economizam energia. São indicadas para áreas de grande circulação, como cozinha, área de serviço, garagem, banheiro, etc.

Produto fora de linha

Produtos como pisos, azulejos e louças sanitárias costumam sair de linha com muita freqüência. Produtos fora de linha representam um risco para o consumidor caso haja a necessidade de reposição do mesmo. Avalie bem a vantagem da compra.

Saiba que...

Existem órgãos oficiais e entidades credenciadas competentes para expedir normas técnicas e certificar produtos: ABNT, INMETRO, IPT, etc.;

Os seguintes produtos possuem certificação obrigatória: fusível tipo rolha, cartucho (CONMETRO), fio e cabo isolado até 750V (INMETRO);

Caso o produto adquirido venha a apresentar um vício oculto, defeito que não pode ser constatado aparentemente ou de imediato, é seu direito reclamar. Nessa situação, o prazo inicia-se a partir da constatação do problema.

Seus direitos:

De acordo com o Código de Defesa do Consumidor:

A embalagem do produto deve conter, de forma clara, correta e em língua portuguesa, as características do produto, o prazo de validade, o nome do fabricante e os cuidados e os possíveis riscos que apresentem a sua saúde e segurança. A oferta deve assegurar informações claras sobre o valor à vista, o total a prazo, o número de parcelas, a taxa de juros aplicada e demais encargos;

Se o produto comprado apresentar problemas ou se o conteúdo líquido não estiver de acordo com as indicações constantes da embalagem ou da mensagem publicitária, e isto não for solucionado em até trinta dias, o consumidor poderá exigir a substituição do produto, ou a restituição da quantia paga, ou o abatimento proporcional do preço ou a complementação do peso ou da medida;

No caso de venda de produtos por telefone, telemarketing, etc., lembre-se de que você pode desistir da compra em um prazo de até sete dias, a contar da data do recebimento do produto.

ATENÇÃO: denuncie estabelecimentos que comercializam produtos em desacordo com as normas técnicas. Exija a nota fiscal!

Isolamento térmico de fachadas pelo exterior

História

Durante os anos 40 do Século XX, surgiu na Suécia um sistema de isolamento térmico de fachadas pelo exterior que era constituído por lã mineral revestida com um reboco de cimento e cal. De acordo com alguns autores, o responsável pelo desenvolvimento dos sistemas de reboco delgado armado sobre poliestireno expandido, teria sido Edwin Horbach. Testou diferentes composições de reboco, diversos produtos de reforço e materiais de isolamento. Após contactos com um fabricante alemão de poliestireno expandido, o seu sistema de isolamento térmico começou a ser usado no final dos anos 50.

A primeira utilização de um sistema de revestimento e isolamento térmico pelo exterior em grande escala foi efetuada na Alemanha nos finais da década de 1950. A aplicação visava impedir que os grãos de açúcar em silos se pegassem sob a ação da condensação. O primeiro uso doméstico, também naquele país, deu-se no início da década seguinte. Desde então e especialmente após a crise do petróleo na década de 70, estes sistemas que poupam energia e regulam o ambiente interno dos edifícios têm sido usados desde a Sibéria à Arábia Saudita. Hoje, na Alemanha onde o sistema mais desenvolvimento sofreu, cerca de 60% das novas construções são equipadas com sistemas de isolamento térmico pelo exterior.

Descrição do sistema

Basicamente, o sistema é constituído por seis componentes distintos:

(1) fixação ao substrato, através de parafusos e/ou de massa adesiva;

(2) placas de EPS - Poliestireno Expandido, cuja espessura varia conforme a necessidade de proteção térmica;

(3) rede em fibra que confere resistência mecânica ao revestimento e cuja espessura varia conforme o nível pretendido de resistência ao impacto;

(4) revestimento base que protege o edifício e impede a infiltração de ar;

(5) primário e regulador de fundo e

(6) o revestimento final, de grande elasticidade e disponível numa grande variedade de cores e texturas. Há ainda que contar com os acessórios, tais como esquineiros metálicos e perfis de arranque na base do sistema.

Principais vantagens

A principal vantagem do reboco térmico pelo exterior reside na eliminação de pontes térmicas. Ou seja, fornece um isolamento integral do edifício o que impede o ganho ou a perda de energia através dos elementos estruturais, tal como acontece nos pilares de betão ou nos montantes de metal, o que pode ocorrer na construção em aço leve, ou Light Steel Framing quando o edifício apenas possui isolamento entre perfis e é revestido com um reboco rígido convencional.

No entanto, podem ainda ser alistadas diversas outras vantagens:

Diminuição do risco de condensações;

Aumento da inércia térmica interior dos edifícios, dado que a maior parte da massa das paredes se encontra pelo interior da camada de isolamento térmico. Este fato traduz-se na melhoria do conforto térmico de Inverno, por aumento dos ganhos solares úteis, e também de Verão devido à capacidade de regulação da temperatura interior;

Economia de energia devido à redução das necessidades de aquecimento e de arrefecimento do ambiente interior;

Diminuição da espessura das paredes exteriores com conseqüente aumento da área habitável;

Redução do peso das paredes e das cargas permanentes sobre a estrutura;

Aumento da proteção conferida ao tosco das paredes face às solicitações dos agentes atmosféricos (choque térmico, água líquida, radiação solar, etc.);

Diminuição do gradiente de temperaturas a que são sujeitas as camadas interiores das paredes (Figura 3);

Melhoria da impermeabilidade das paredes;

Possibilidade de mutação do aspecto das fachadas e colocação em obra sem perturbar os ocupantes dos edifícios, o que torna esta técnica de isolamento particularmente adequada na reabilitação de fachadas degradadas;

Grande variedade de soluções de acabamento.

Fonte: material do artigo da Wikipédia "Reboco Térmico pelo Exterior"

Fachadas expostas à chuva de vento

A chuva de vento penetra pelas frestas e desgasta os tratamentos superficiais; por esta razão a incidência de paredes úmidas com infiltrações mais severas é freqüente. As conseqüências são a formação de mofo, apodrecimento de armários embutidos, estragos em quadros de pintura, etc.

Se os problemas forem previstos nos memoriais descritivos é possível eliminá-los pela raiz.

A água penetra pelas paredes por trincas e fissuras, ou por absorção capilar, se a pintura ou o revestimento forem porosos. A diferença fundamental entre uma impermeabilização e uma pintura reside na impermeabilidade ao vapor d'água, da primeira, e á capacidade de respirar, da segunda.

A pintura permeável ao vapor d'água não significa que seja também permeável á água - uma boa pintura é impermeável á passagem da água.

Para que uma parede de alvenaria se torne estanque, deve satisfazer ás seguintes condições:

Ser emboçada com uma argamassa que não fissure e que não seja muito higroscópica.

Receber a aplicação de um selador antes da pintura.

Ser pintada com uma tinta impermeável de longa duração. A película da tinta deve possuir adequada espessura para satisfazer aquela condição.

Faz- se necessário alertar a todos para a força que acontece nos capilares, que é a força de sucção, que causa o aparecimento da água nas superfícies internas das paredes expostas aos ventos fortes que exercem força horizontal e de baixo para cima, trazendo, conseqüentemente, graves problemas nas paredes das edificações. Lembrar que a água penetra sempre nos poros, nas fissuras, nas saliências e prossegue, por capilaridade o seu caminho.

Solicite caso necessário as pressões hidrostáticas exercidas pela velocidade dos ventos.

Argamassas

Conforme a Norma NBR -7200 da ABNT, uma argamassa para revestimento "não deve conter" elementos orgânicos. Isto quer dizer que não deve conter nem saibro nem terra de emboço (terra preta) A norma indica a cal como ligante, mas a experiência dos autores ensinou-lhes que a cal oferece perigo para a pintura. Recomendamos que a argamassa seja preparada com emprego de um ADITIVO que reduza a relação A/C e que seja plastificante, coesivo e aerante, incorporando alvéolos de ar. Esses tem a propriedade de interromper a penetração da água, tornando a argamassa mais estanque do que uma argamassa sem aditivos. A massa com aditivos não se desidrata e não contrai durante a cura e assim não apresentará fissuras.

Em superfícies sujeitas a chuva e ventos, sugerimos como acabamento antes do isolamento e pintura, á aplicação de revestimento impermeabilizante flexível. Estes revestimentos formam uma camada 100% flexível, resistente a qualquer movimentação da superfície tratada. Por serem flexíveis, não sofrem fissuras ou trincas como os revestimentos SEMI-FLEXIVEIS

Por Leonardo Zapla

Leonardo Zapla é especialista em Patologias da Construção, Consultor técnico de algumas empresas e diretor da Zapla Serviços Especiais para Engenharia.

(21) 2548 –0523

Visite: http://www.zapla.com.br

http://www.produtoszapla.com.br

Fachadas: causas comuns de ruína

O fato é que toda e qualquer parede, seja de fachada ou não, fica sujeita à impiedade do tempo, mesmo aquelas concebidas de forma inteligente para suportar esta inclemência. O estudo da durabilidade de uma pintura requer o conhecimento das causas mais freqüentes do estado de ruína nestes substratos.

Todas as paredes contêm sais solúveis em água, como sulfatos de cálcio e de magnésio. A penetração de umidade de mesmo a água da chuva, através do filme de pintura, promoverá o contato com estes sais, dissolvendo-os e formando uma camada instável de material pulverulento ou em forma de farinha, chamado eflorescências, sob a película, tornando-a susceptível de descolorações, degradação ou mesmo descolamento.

Toda e qualquer especificação deverá levar em conta a possível presença e remoção destes sais antes da pintura, sem que todo o revestimento estará comprometido.

Ao contrário do que se possa imaginar, é comum surgirem eflorescências em superfícies novas. Em nenhuma hipótese, caso se constate, dever-se-á pintá-las com tintas látex e muito menos lavá-las com hidrojateamento, já que esta medida ativará os sais nas superfícies das paredes, piorando o problema.

Após resolver os problemas de fácil acesso ao interior da parede e permitir que ela segue adequadamente, aplique primeiramente e obrigatoriamente um primer alquídico, de modo a modificar e condicionar as superfícies, isolando a condição de alcalina.

A seguir aplique uma boa tinta.

Outras condições atmosféricas

Dever-se-á considerar sempre que qualquer tipo de parede, revestida ou não, ou mesmo as de concreto aparente, sofrem tensões internas provenientes da ação do aglomerante hidráulico utilizado. Todos sabemos que este aglomerante hidráulico promove altas resistências à compressão mas, quase sempre, ignoramos que também oferecem baixas resistências à tração. Os níveis de tensão interna existentes nas paredes variam enormemente, de acordo com a qualidade e quantidade dos materiais utilizados e, principalmente, de acordo com os valores externos de temperatura e umidade.

É perfeitamente sabido também que estas tensões promovem fissuras e trincas nas superfícies das paredes, encorajando a penetração d'água e umidade, que destruirá o paramento, pela formação de eflorescências ou mesmo ao inchamento do emboço. Nas paredes de concreto aparente, a existência de fissuras promoverá a penetração de oxigênio, água e agentes químicos perniciosos que desenvolverão células eletroquímicas de corrosão nas armaduras. Um outro problema muito comum que ataca estas superfícies, quase sempre ignorado, é a carbonização do concreto, que também conduz ao desenvolvimento de células de corrosão nas armaduras.

Nossas condições atmosféricas, com extremos freqüentes, é por demais adversa, conduzindo os revestimentos à formação de fissuras e trincas, que abrem e fecham, de acordo com a grandeza dos diferenciais de temperatura e umidade impostos. Como já afirmamos, as tintas 100% acrílicas formam filmes rígidos, que não suportam estas condições. O resultado é a quebra da película com a abertura de trincas ou fissuras, abrindo-se uma porta à penetração da intempérie.

Tintas

A grande quantidade de tintas disponíveis no mercado torna necessário uma investigação de suas qualidades e propriedades. A escolha final será norteada pelo conhecimento dos locais a serem pintados e suas necessidades. Normalmente, dever-se-á especificar um protetor penetrante (PP) para isolar o ambiente alcalino ao mesmo tempo em que promoverá a ancoragem necessária estabilidade da película de acabamento. O acabamento tradicionalmente, é feito com 2 demãos de tinta 100% acrílica de alta qualidade, próprio para paredes externas. Como o tempo é o melhor testemunho da qualidade e da durabilidade de uma tinta. A especificação sugerida acima, efetivamente, não tem dado bons resultados, para superfícies problemáticas ou muito expostas, já que formam filmes extremamente finos e vulneráveis à ação da abertura de trincas/fissuras, permitindo a penetração da chuva, gases, como o dióxido de carbono e sal da maresia, sob a película, afetando-a como também o substrato.

Há alguns anos, com o desenvolvimento dos sistemas elastoméricos, mais propriamente os acrílicos e os epóxicos, modificou-se completamente o comportamento da relação película/substrato, obtendo-se um filme espesso, flexível e durável, capaz de cobrir trincas existentes ou as que surgem, impedindo, portanto, a penetração da chuva e da umidade.

É interessante ressaltar que a surgência ou a abertura de fissuras e trincas, posterior à aplicação da tinta elastomérica, fará com que a película estique, protegendo-as. À medida que fecham, motivadas pelo comportamento higrotérmico do tempo, a película retorna à situação original sem qualquer comprometimento de suas características. É preciso identificar bem estes sistemas, formados por resinas acrílicas ou epóxicos de alta qualidade que duram muitos anos, oferecendo, portanto aquela durabilidade desejada, em função do grande investimento feito.

Há também no mercado novas resinas acrílicas, mesmo elastoméricas, com superior resistência a eflorescências, mofo e do envelhecimento. Talvez a mais notável característica seja a qualidade de "respirar", isto é, permitir que a parede libere a umidade ou vapor existente no seu interior, conforme muda a pressão do ar, umidade e temperatura interna/externa.

Uma outra boa característica notável é a resistência ao ambiente alcalino. Esta nova geração de tintas acrílicas podem ser aplicadas em paredes de fachadas, inclusive de concreto aparente, com pH igual ou superior a 9.

Por Leonardo Zapla

Leonardo Zapla é especialista em Patologias da Construção, Consultor técnico de algumas empresas e diretor da Zapla Serviços Especiais para Engenharia.

(21) 2548 –0523

Visite: http://www.zapla.com.br

http://www.produtoszapla.com.br

Como funcionam lâmpadas e reatores

Incandescente - Primeira lâmpada comercialmente viável, ela funciona quando a corrente elétrica passa pelo filamento de tungstênio e o aquece, deixando-o em brasa. Emite mais calor do que luz - na prática, apenas 6% do que consome de energia é transformado em luz visível, e o restante é transformado em calor. Sua durabilidade é de, no máximo, mil horas pelo fato de o filamento ir se tornando mais fino devido ao aquecimento, causando a depreciação do fluxo luminoso até o momento em que o filamento se rompe e a lâmpada queima.

Fibra óptica - Não é uma fonte luminosa, mas sim um condutor de luz que pode ser comparado a uma mangueira de água. Depende de uma fonte de luz num dos extremos.

Endura - Fluorescente diferenciada que tem uma bobina eletromagnética no lugar do filamento para fazer a indução do mercúrio. A ausência do filamento assegura vida útil de aproximadamente 60 mil horas. É indicada para locais de difícil manutenção, como espaços de pé-direito muito alto.

Vapor de mercúrio de alta pressão - Já foi muito usada na iluminação pública e vem sendo substituída pelas lâmpadas de sódio. Seu princípio de funcionamento é exatamente igual ao das fluorescentes.

Sódio - Atualmente usada na iluminação pública, a lâmpada de sódio oferece luz amarela e monocromática que distorce as cores - seu IRC é de no máximo 30, afirma Silva. Em contrapartida, oferece grande fluxo luminoso com baixo consumo. Seu funcionamento é parecido com o das fluorescentes, exceto pela presença do sódio no lugar do mercúrio. A partida requer reator específico e ignitor (espécie de starter que eleva a tensão na hora da partida para 4 500l volts).

Reatores - Os antigos reatores eletromagnéticos grandes e pesados, que funcionam em 60 hertz, vêm sendo substituídos pelos modelos eletrônicos, que economizam energia e têm menor carga térmica. Os reatores eletrônicos trabalham em 35 kilohertz, o que evita a intermitência conhecida como cintilação e o efeito estroboscópico, ambos responsáveis pelo cansaço visual. Os reatores de baixa performance são os chamados “acendedores” e servem apenas para acender lâmpadas em ambientes residenciais. Os de alta performance são equipados com filtros que evitam interferências no sistema elétrico e são indicados para instalações comerciais, hospitais, bancos, escolas etc. Há ainda os reatores eletrônicos dimerizáveis, que permitem a dimerização de fluorescentes - possibilidade inimaginável há apenas dez anos. Seu uso permite a integração da luz natural com a artificial - quando combinado a sensores, ele vai aumentando ou diminuindo a intensidade luminosa das lâmpadas conforme a necessidade, de modo que a luz artificial seja usada apenas como complemento à luz natural. Também possibilita a criação de diferentes cenários de luz.

Multivapores metálicos - Tipo de lâmpada também conhecida como metálica, contém iodetos metálicos. Seu funcionamento é similar ao da lâmpada de sódio - requer reator e ignitor para elevar a tensão de partida. Tem grande iluminância, IRC de 90 e é indicada para locais onde é necessário haver iluminação profissional, como quadras de tênis, grandes eventos, jogos de futebol etc. Na hora de substituir uma lâmpada metálica por uma de outra marca, deve-se trocar também o reator e o ignitor, pois eles são incompatíveis.

Halógena - Seu funcionamento segue o mesmo princípio da lâmpada incandescente, da qual é considerada uma versão evoluída. A diferença está no fato de que o gás halogênio no interior do bulbo devolve ao filamento as partículas de tungstênio que se despreendem com o calor. Com isso, ela ganha estabilidade de fluxo luminoso e um aumento de durabilidade que pode chegar a 5 mil horas. Seu IRC é 100.

Fluorescentes - A corrente elétrica atravessa o reator, que dá a partida da lâmpada e estabiliza essa corrente, enviando-a para o interior da lâmpada, onde há um filamento recoberto por uma pasta emissiva. Quando aquecido, esse filamento provoca a movimentação dos elétrons no interior da lâmpada que, por sua vez, provoca a vaporização do mercúrio, produzindo a emissão de raio ultravioleta. A parede interna da lâmpada é pintada com pó de fósforo, e, quando os raios UV atravessam essa pintura, eles são transformados em luz visível. Com a evolução das lâmpadas, a pintura é feita hoje com o trifósforo nas três cores básicas (vermelho, verde e azul), o que resulta em maior fidelidade de reprodução de cores. As fluorescentes de 26 milímetros têm vida útil de cerca de 16 mil horas.

Led - Há menos de cinco anos, o led só era usado como indicador luminoso de aparelhos como rádio, TV ou computador ligados. Com a evolução, ele deixou de ser um marcador para se transformar em emissor de luz visível, e a cada ano os módulos de led estão dobrando seu fluxo luminoso. Led é a sigla de Light Emissor Diod (diodo emissor de luz). Não possui filamentos nem descarga elétrica, trabalha em baixa tensão, normalmente 10 ou 24 volts, e consome em média 1 watt, o que proporciona extrema economia de energia. Sua vida útil é de cerca de 100 mil horas, o que dispensa manutenção, e ainda tem a vantagem de praticamente não emitir radiações infravermelha e ultravioleta. Oferece a possibilidade de criar cenas no modo RGB (sigla em inglês para as três cores básicas: vermelho, verde e azul), comandadas por controle remoto ou computador. É usado em marcação de cinemas, teatros e substitui as fluorescentes em back-lights e fachadas.

Revista ProjetoDesign, edição Fevereiro de 2004

A Viabilidade da Mecanização na Construção Civil

Muitas obras não possuem esse plano de planejamento e gerenciamento de maquinários e equipamentos, ou seja, não possuem um cronograma de equipamentos incorporado ao projeto e que esteja atualizado constantemente com o cronograma físico da obra, isso porque o processo de execução dos serviços é dinâmico, inter-relacionado, interagente e interdependente.

Para a criação do cronograma de equipamentos, o cronograma físico da obra deve está definido, assim como o método e o processo de execução e o pessoal de operação. São levantadas todas as atividades que irão mobilizar equipamentos e o tempo em que cada tipo de equipamento será utilizado, tudo em função do cronograma físico da obra.

A mecanização tem grande importância financeira na obra por conta da redução da mão-de-obra, do desperdício de materiais e de prazo. As vantagens dessa mecanização aumentam se o investimento e a viabilidade dos equipamentos forem previamente planejados, facilitando a organização dos processos produtivos e o aumento da qualidade dos serviços. Essa mecanização do canteiro reduz custos indiretamente, mas o custo direto dessa mecanização deve ser calculada de forma que se enquadre dentro da margem de custo do serviço e dentro do valor global da obra. É preciso saber quais equipamentos e onde devem ser empregados, para que se tenha uma economia de recursos.

A mecanização não é um processo generalizado, ela depende do tipo de obra, da mão-de-obra empregada e da tecnologia aplicada, quando se tem curtos prazos e um grande volume de serviço, a mecanização é fundamental, em obras pesadas com estradas, pontes, barragens e hidrelétricas é inviável trabalhar com muita mão-de-obra operacional.

Em qualquer tipo de obra é preciso fazer a relação entre a mão-de-obra e o tipo de mecanização mais adequada, em obras de grande porte a mecanização têm um peso maior, mas em obras de edificações com cronogramas apertados e com transporte vertical, a mecanização pode ser usada em paralelo com uma demanda maior de mão-de-obra operacional, nesse tipo de obra é preciso ter um planejamento logístico do canteiro, prever a capacidade técnica do operador e o espaço disponível para a locação ou locomoção de grandes equipamentos, como por exemplo, gruas.

Outra relação que deve ser verificada é relação custo- benefício principalmente para maquinas de transporte, onde seu custo é alto e fixo, independentemente se a obra é de longo ou curto prazo. Quanto maior o porte da obra a possibilidade de uso intenso do equipamento aumenta, além disso, é preciso que se elabore um cronograma de atividades para esse equipamento de transporte, evitando que ele se torne ocioso e improdutivo.

Fatores que determinam o uso de um equipamento de transporte:

viabilidade técnica e econômica;

treinamento operacional;

o tipo e o espaço físico da obra;

o cronograma;

o processo executivo;

a segurança;

capacidade e o espaço para locomoção;

Esses fatores determinam também o conjunto de sistema de transportes a ser implantado e os critérios de custo, segurança e qualidade.

Definido o tipo de sistema de transportes para obras de edificação, onde o principal transporte é o vertical, o seu investimento é diluído de acordo com o volume de obras que a empresa tenha no momento, amortizando o os gastos iniciais.

Por

Engenheiro Civil João Bosco Vieira da Silva

joaobosco.ecivilnet@gmail.com

Alvenaria estrutural - Parte II

As barreiras que restam para o desenvolvimento da alvenaria estrutural, entretanto, não estão ligadas a fatores técnicos. O sistema é simples e, como em qualquer outra obra, exige alguns cuidados de projeto e execução. Existem, de fato, algumas fronteiras que não podem ser transpostas, sob a pena de deslizes técnicos ou desperdício de recursos. Não é possível, por exemplo, construir prédios de escritórios que necessitam de grandes vãos livres ou apartamentos de altíssimo padrão.

Os problemas são outros: ausência de tradição do sistema no meio técnico nacional, falta de normas brasileiras e número insuficiente de fornecedores de blocos em todo o território nacional. “Alguns construtores ainda têm dificuldade para se adaptar à alvenaria estrutural”, afirma o engenheiro Carlos Antonio Rizkallah, diretor da Prensil. Os blocos de silicocalcário fornecidos pela empresa, por exemplo, não são normalizados no País – um projeto nesse sentido vem se arrastando na ABNT há alguns anos.

Os outros tipos de bloco possuem normas, mas somente o concreto foi agraciado até hoje com um texto específico para cálculo estrutural. Cerâmica, silicocalcário e concreto celular autoclavado utilizam normas estrangeiras, como a inglesa BS- 5628. “Deveria haver uma norma geral que abordasse o projeto com todos os tipos de bloco, como acontece na Inglaterra”, defende Carlos André Fois Lanna, consultor técnico da Selecta, fabricante paulista de blocos cerâmicos. De acordo com o presidente da Comissão de Estudos de Alvenaria Estrutural da ABNT, Nelson dos Santos Gomes, apenas as normas de ensaios de paredes estruturais referentes à compressão simples ou flexocompressão e à verificação da resistência à flexão servem, hoje, para todos os tipos de bloco.

Outro problema é a concentração excessiva de fornecedores de blocos estruturais na Região Sudeste do País. A maioria absoluta dos fabricantes localizados por Téchne está sediada em São Paulo. A mineira Sical, que fabrica blocos de concreto celular autoclavado, é uma das exceções, embora distribua seus produtos por todo o Brasil, conforme revela Roberto Araújo Coelho. Fora de Belo Horizonte, porém, a empresa possui filial apenas na capital paulista.

Cada bloco no seu galho

Observe as características básicas dos quatro tipos de blocos disponíveis no mercado brasileiro para a execução de alvenaria estrutural. Mas, atenção: a opção pelo concreto. silicocalcário, cerâmica ou concreto celular autoclavado depende das condições específicas de cada obra. Somente um estudo técnico e econômico detalhado pode garantir a certeza da boa escolha.

BLOCO DE CONCRETO

Largamente empregado no Brasil esse tipo de bloco tem a seu favor o fato de possuir vários fornecedores e de ser o único a possuir norma brasileira para cálculo de alvenaria estrutural. Possui boa resistência a compressão - o mínimo exigido pelas normas é 4.5 MPa, mas alguns fabricantes chegam a produzir blocos com mais de 16 MPa -, entretanto, é mais pesado e não possui o mesmo isolamento térmico da cerâmica, por exemplo. O recorde brasileiro no número de pavimentos para alvenaria estruturai que emprega blocos de concreto é de 24.

BLOCO CERÂMICO

Material mais leve que o concreto (alguns fabricantes dizem que cerca de 40%); tem a vantagem de possuir melhor isolamento térmico que o concorrente. Não alcança, porém, índices de resistência à compressão similares com a mesma geometria dos blocos. O edifício mais alto construído com blocos cerâmicos estruturais no Brasil possui oito pavimentos.

BLOCO DE SIUCO-CALCÁRIO

Com apenas um fornecedor no mercado nacional, os blocos estruturais de silico-calcário são bastante utilizados -na Europa, onde a execução de alvenaria não-armada é tradicional e existe uma preocupação maior com o isolamento térmico. No Brasil, são fabricados blocos vazados para alvenaria armada de 6 MPa e maciços perfurados para não-armada de 10 MPa. O máximo que alcançou por aqui um edifício que empregou blocos estruturais de silico-calcário foi 14 pavimentos. É mais pesado que o bloco cerâmico.

BLOCO DE CONCRETO CELULAR AUTOCLAVADO

Entre os tipos de bloco estruturais disponíveis no Brasil, é o menos empregado. Mesmo sendo maciço e, portanto, utilizado apenas em obras de alvenaria não-armada. Possui baixa densidade e é leve. A resistência à compressão do bloco de concreto celular pode chegar até 6 MPa, o que inviabiliza a execução de prédios altos. Competitivo até o quarto pavimento. Oferece bom isolamento acústico e resistência ao fogo.

Revista Téchne 34 – mai/jun – 1998. P.26-31